長谷川の仕事は新規テープの開発だけではない。お客様とコミュニケーションを取り、要望に合わせた製品を短期間で納品しなければならない場面もある。そんな長谷川のライバルは時間だという。「どれだけいいモノをつくっても、納期に間に合わなければ意味がありません。だからといって、中途半端なモノは提供できない。限られた時間でどうやってクオリティーを高められるか、常にスピードを意識してプロジェクトを進めるようにしています」。

“未来”を見据えながらも、“日々”の業務に一切の妥協を許さない。そんな長谷川に、研究員としての醍醐味を聞いてみた。「やはり、思い描いたとおりのテープができたときでしょうか。何度も試作品をつくり、次でダメなら一からつくり直さなければならないという局面があったんです。そのときに、これしかない!と思えるモノが完成し、それがお客様の要求性能にマッチして喜んでもらえたときは、本当に嬉しかったですね」。研究開発はシビアだ。常にお客様から評価され、ニーズにしっかりと応えることが求められる。だからこそ、長谷川が語ったこの成功体験は、自身の成長に大きくプラスになったはずだ。

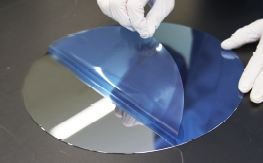

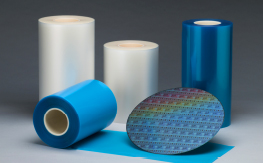

大学では生物系の研究をしていた長谷川。リンテックに入社した理由は、粘着技術に強い興味を持ったからだという。「学生時代に参加した会社説明会で、リンテックの製品が実は身近なところでたくさん使われていると聞いて、粘着技術の可能性に魅力を感じました。現在開発しているのは工程の中で剥がしてしまうテープなので、最終製品には残らないのですが、スマートフォンやタブレットは、このテープがなければ成り立たない。自分がつくったようなものだ!というくらいの誇りを持って仕事をしています」。

所属する研究室から海外赴任して活躍する社員も少なくない。もともと日本で研究を続けたいという思いがあった長谷川だが、海外出張を経験してその考えが変わったという。「海外は水も飲めないし、人も怖そう…というイメージがあったのですが、行ってみたら意外と楽しそうだなと。現地のお客様の意見もとても刺激になりますし、一度は海外で経験を積んでみたいと思うようになりました」。

最後に長谷川の夢について聞いてみた。「電子機器は今や生活必需品です。それらに欠かせないテープを開発しているので、さらに性能を向上させることはもちろん、困っている人の手助けになるような今までにない製品の開発にも携わりたいですね」。そんな熱い意志を持って研究開発に励む長谷川。その一日一日は、着実に夢の実現へとつながっている。