- 小

- 大

ページ印刷

特集:CO2削減に向けた取り組み

リンテックグループでは、長期ビジョン「LSV 2030」の重点テーマの一つに「社会的課題の解決」を掲げ、環境への取り組みを全社一丸となって進めています。今回は「2050年までに"カーボンニュートラル"を実現」を目指したCO2排出量削減対策や「VOC(揮発性有機化合物)の大気放出抑制(2030年までにゼロ)」に対する、生産・研究・営業における取り組み事例の一部についてご紹介します。

生産本部

長期ビジョンに沿った設備投資計画の策定

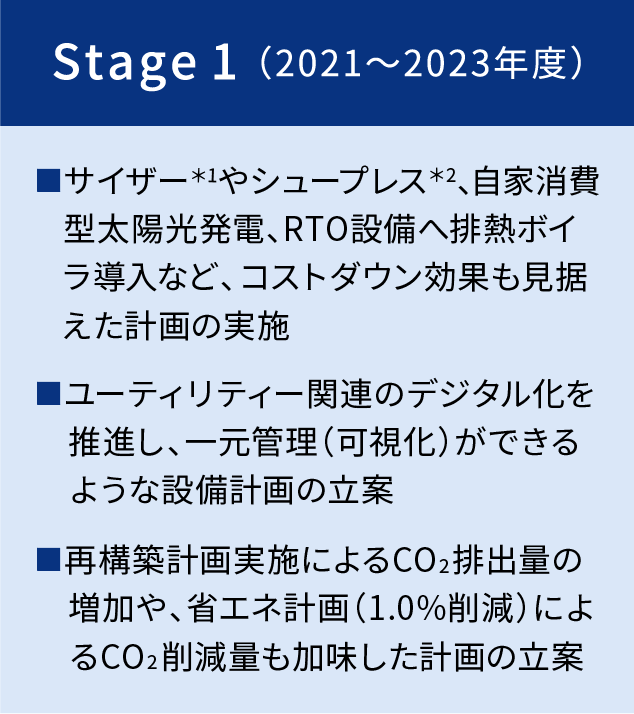

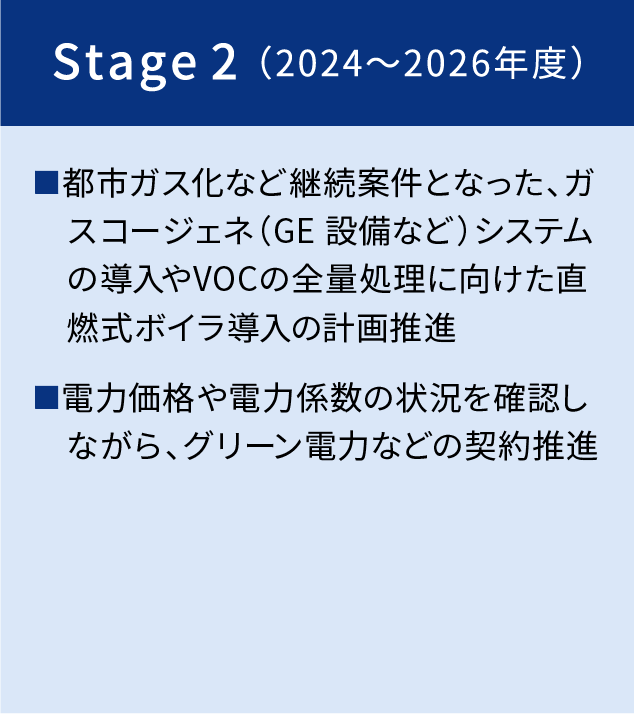

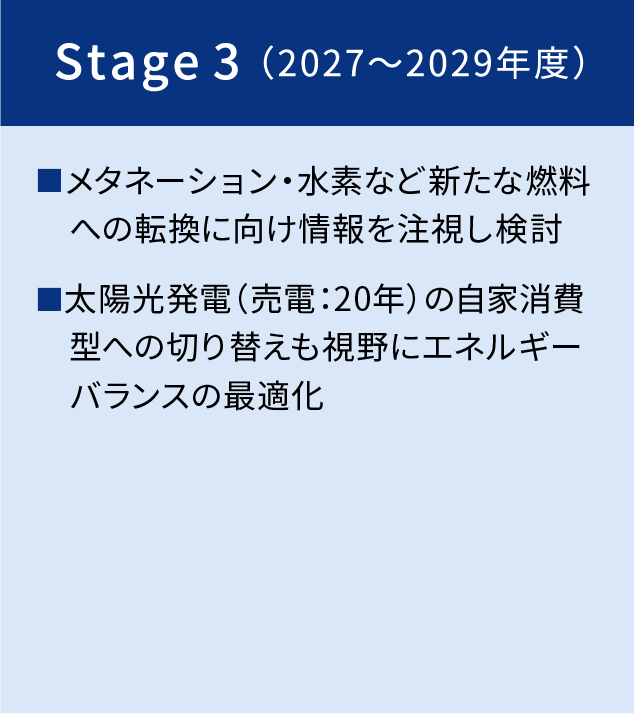

リンテックグループではCO2排出量削減を重要課題と捉え、生産設備面からもさまざまな施策を行っており、長期ビジョン「LSV 2030」の中期経営計画に合わせ、海外グループ会社も含めたグローバルな設備投資計画を策定・推進しています。「LSV 2030 - Stage 1(2021~2023年度)」では、自家消費用太陽光発電システム導入や各種生産設備の改善などに約88億円「LSV 2030 - Stage 3」の最終年度となる2029年度までには総計約195億円の投資を予定しています。また、排出量削減と同時に、企業として費用対効果の追求も視野に検討を進めています。

- *1サイザー:軽量コーティング(シートの表面に必要な分だけ薬品を塗工)するための設備。乾燥時間の短縮となり、ドライパートでのエネルギー使用量の削減につなげることができる。

- *2シュープレス:脱水方法の改善によって、シートに含まれる水を従来よりも多く搾り取ることができる設備。ドライパート(乾燥工程)でのエネルギー使用量の削減につなげることができる。

特殊紙生産設備をはじめとする2022年度の導入実績

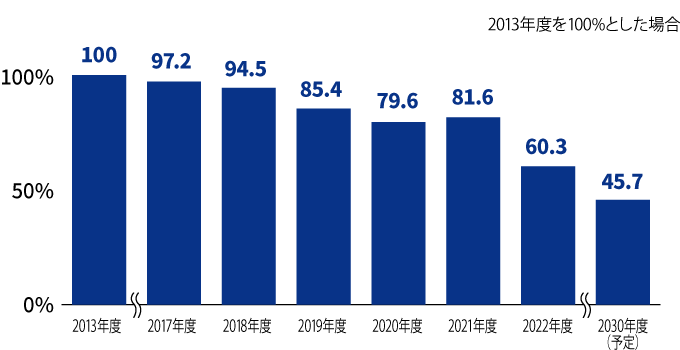

2022年度のCO2排出量はリンテックグループ全体で177,928t-CO2となっており、2013年度比で39.7%の削減となりました。特に、特殊紙の生産では抄紙機の乾燥工程で多くのCO2が排出されるため、主力生産拠点である熊谷工場(埼玉県)にはシュープレスを、三島工場(愛媛県)にはサイザーを導入したことで、今後さらなるエネルギー使用量とCO2排出量の削減が期待されます。

また、自家消費型太陽光発電システム導入にも注力しており、2022年度は龍野工場、熊谷工場、土居加工工場、小松島工場へ導入し、年間約1,000t-CO2の削減効果を見込んでいます。これにより国内ほぼ全ての生産拠点で導入が完了していますが、今後も可能な限り導入を進めていきます。他にも生産工程の見直し、排熱回収方法の刷新、高効率ボイラの導入や無溶剤化対応などCO2排出量削減に向けてさまざまな施策を実施しています。

リンテックグループのCO2排出量削減実績

目標達成に向けて

「LSV 2030 - Stage 1」の最終年度となる2023年度は、Stage 2、3に向けさらなる効果的な削減対策を実行できるよう、削減量実績のレビューや各生産拠点でのヒアリングを行い、計画の見直し・最適化を目指します。同時に、今後各拠点で予定されるビルド&スクラップによる省エネ、高品質、高効率、省人化を目的とした生産プロセスの革新に伴う排出量増加については、事前に抑制するための対策を検討しています。また、2030年までの目標達成を前に、一部の生産拠点でカーボンニュートラル実現を計画しています。今後、さらに高まる要求にも対応できるよう、リンテックグループ全体として積極的に取り組んでいきます。

寺川 公明

研究開発本部

求められる環境対応と開発推進

地球温暖化や大気・水質汚染など、環境対応に関する言葉を頻繁に目や耳にするため、以前よりそれらに対する意識は高まっています。

いわゆる研究・開発業務は、要求されるもしくはされるであろう性能を、許容されるコストで製造することを価値とするものだと見ることができます。それは製品が持っていなければならない価値となりますが、そこに環境対応という付加価値を加える必要があると考えています。

例えば、全ての構成部材を同一の組成とするモノマテリアル化によって易リサイクル性を付与したり、バイオマス材料で代替するなどです。また、これは私の担当するテーマや研究室に限ったものではありませんが、実際のCO2排出量を低減するために、粘着ラベルの構成材料である基材の薄膜化や粘着剤の低塗布量化なども挙げられると考えています。さらに、製造工程内で使用する有機溶剤を低減したり、それを水で置き換えたエマルション化をするなど、製品から直接わかることのない部分においても環境対応を行っています。

脱有機溶剤によってCO2削減に寄与するリンテックのホットメルト粘着剤の開発

環境対応といってもさまざまな手法や手段があります。開発した「HVT」シリーズは、その中でも製造工程で有機溶剤を使用しないホットメルト粘着剤*というものになります。

エマルション化した粘着剤は、環境対応という観点において有機溶剤を使用しないという点は長所と言えますが、どうしても粘着剤層を厚くしなければならない場合に、製造が非常に難しいという短所があります。その一方で、ホットメルト粘着剤は粘着剤層を厚くする場合に製造が容易になるという長所があるため、それぞれを適切に使い分けることで幅広い製品の領域をカバーできるようになります。

- *ホットメルト粘着剤:粘着剤を熱で溶かしながら塗工する粘着剤処方。塗工時に有機溶剤を使用しないため環境負荷が少なく、乾燥設備が不要でCO2排出量が少ないのが特徴。

「HTV」

目標達成に向けて

これまでに述べてきたように、脱有機溶剤の検討を継続するほかにも、バイオマス材料を積極的に選定し、基材の薄膜化や粘着剤の低塗布量化などの開発を継続していくことはもちろんですが、より環境対応に配慮した製品に代替することを提案できるような開発を行っていきたいと考えています。私が開発を行っている製品は、実際に日常で目にしたり手に触れることが多いので、例えば「この用途であればプラスチック製のものを紙製のものに代替しても問題になることはない」といったことを自分で感じることができます。こういった日常の経験も活かしながら、継続的な環境対応製品の開発を行っていきたいと考えています。

製品研究部 粘着材料研究室

露﨑 貴宏

事業統括本部

広がる顧客要求に合わせた環境配慮製品の提案

持続的な社会の実現に向けて、環境配慮への意識が高まり、さまざまな製品に貼られるラベルにも環境にやさしいものが欲しいというニーズが増えてきています。

環境負荷が少ないラベル材料と一口に言っても、リサイクル材料の活用、プラスチック使用量の削減(減プラ)/紙材料への置き換え(脱プラ)、バイオマス(生物由来)材料の活用など、求められる環境負荷低減のアプローチは数多くあります。リンテックではお客様の求めるさまざまな環境負荷低減にお応えするため、例えば飲料用PETボトルをリサイクルしたカイナスKPシリーズや、耐洗紙の技術を活用したプラスチック代替ラベル材料のプラレスシリーズなど、さまざまな低環境負荷ラベル材料をラインアップしています。

脱溶剤製品の拡充を促進

特に問い合わせが増えているのがCO2排出量の削減に関するものです。当社での取り組みとして、特に力を入れているのが製造段階で使用する有機溶剤の使用量削減です。粘着剤の脱溶剤化の取り組みの一例として、2020年に米国子会社のマックタック・アメリカ社が開発したホットメルト粘着剤「CHILL AT」を用いた製品群を日本国内で販売開始しました。冷蔵・冷凍環境で貼り付け可能といった粘着性能面に加え、溶剤系粘着剤を用いた製品と比較し、材料および製造段階でのCO2排出量が少ないという環境性能をご評価いただき、採用いただいた事例もあります。また、CO2排出量削減を考慮した製品へのニーズが増えてきており、ホットメルト粘着製品がお客様への価値の提供(顧客満足)につながっていることを実感しています。さらに、2023年には当社が独自開発した新規ホットメルト粘着剤「HVT」を用いた製品群の販売を開始しました。「CHILL AT」が低温環境での貼付性に優れるのに対し「HVT」は常温から高温までの貼付性に優れ日用品や化粧品、医薬品など、より広い用途に使用可能な製品となっています。

「CHILL AT」

目標達成に向けて

今後、脱溶剤化以外の低環境負荷製品の取り組みとして減プラにつながる使用材料の薄膜化や、剥離紙リサイクルなどに取り組んでいきます。また、当社ではラベル材料だけでなくラベリングマシンの開発も行っており、これまで困難とされてきたPET12μm基材を使用したラベルの貼付を可能にした薄膜ラベリングマシンの提案を行っています。この薄膜ラベリングマシンに対応した薄膜ラベル材料の開発、提案に注力していく予定です。また、ラベルを使用した後は廃棄物となってしまう剥離紙の回収、再生・再利用の検討を進めています。

技術・開発室 企画開発グループ

宮﨑 健太郎